打造物流智能化,SEW電機工廠的智能化技術研發之路

在全球制造業邁向工業4.0的浪潮中,物流智能化已成為企業提升效率、降低成本、增強競爭力的核心引擎。作為全球知名的驅動與自動化技術解決方案提供商,SEW電機工廠以其前瞻性的戰略眼光和深厚的技術積累,在物流智能化領域走出了一條獨具特色的研發與實踐之路。本文將深入探討SEW電機工廠如何通過持續的智能化技術研發,系統性地打造高效、靈活、可靠的智能物流體系。

一、頂層設計:以戰略驅動技術布局

SEW電機工廠的智能化轉型并非零敲碎打的技術應用,而是源于頂層設計的戰略規劃。工廠管理層深刻認識到,物流不僅是物料搬運的環節,更是連接生產、倉儲、配送的信息流與實物流的關鍵紐帶。因此,工廠確立了“以數據驅動決策,以智能優化流程”的物流智能化核心理念,并制定了分階段、可擴展的研發路線圖。

這一戰略確保了技術研發始終與業務需求緊密對齊。研發團隊不僅關注單項技術的突破,更致力于構建一個開放、集成、可演進的智能物流生態系統,為后續的技術迭代與應用深化奠定了堅實基礎。

二、核心技術研發:構建智能物流的“骨骼”與“神經”

SEW電機工廠的智能化技術研發聚焦于幾個關鍵領域,共同構成了智能物流系統的硬核支撐。

1. 智能感知與物聯網(IoT)技術:

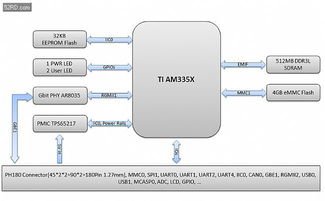

工廠在生產線、倉儲區、運輸設備上廣泛部署了傳感器、RFID(射頻識別)和視覺識別系統。這些“感知器官”能夠實時采集物料位置、設備狀態、環境參數等海量數據。自主研發的數據采集網關與邊緣計算設備,確保了數據獲取的實時性與準確性,為整個智能物流系統提供了源源不斷的“數據燃料”。

2. 自主移動機器人(AMR)與柔性自動化:

結合自身在驅動技術和運動控制領域的優勢,SEW研發了適用于工廠內部物流的AMR車隊。這些機器人并非簡單執行固定路徑,而是搭載了先進的SLAM(同步定位與建圖)導航、動態路徑規劃和智能避障算法。它們能夠與MES(制造執行系統)、WMS(倉儲管理系統)無縫對接,根據訂單和生產節拍的變化,自主、靈活地完成物料配送、線邊倉補貨等任務,極大地提升了物流的柔性與響應速度。

3. 數字孿生與仿真優化:

在物理系統建設之前,SEW利用數字孿生技術,在虛擬空間中構建了完整的工廠物流模型。通過仿真模擬,可以預先驗證布局方案、機器人調度策略、人流物流分離設計的合理性與效率,極大降低了試錯成本,優化了整體系統設計。數字孿生體在系統運行后持續與物理世界同步,用于預測性維護和流程持續優化。

4. 人工智能與大數據分析平臺:

這是智能物流系統的“大腦”。SEW構建了統一的數據平臺,整合來自各環節的數據流。利用機器學習和人工智能算法,平臺能夠進行需求預測、庫存優化、運輸路徑動態規劃、設備故障預警等。例如,通過分析歷史訂單數據和生產節奏,系統可以預測未來數小時內的物料需求,提前調度AMR進行備料,實現“物料等人”而非“人等物料”的理想狀態。

三、系統集成:打破信息孤島,實現端到端協同

技術研發的最終價值在于應用與集成。SEW電機工廠高度重視系統間的互聯互通。其智能物流系統并非一個孤立的存在,而是通過標準化的接口(如OPC UA)和中間件,深度集成到企業的ERP(企業資源計劃)、MES、WMS乃至供應鏈管理(SCM)系統中。

這種集成實現了從客戶訂單下達,到生產計劃排程、物料采購與齊套、車間內物流配送、成品入庫及發運的全流程可視化與智能化管控。信息流驅動實物流,指令下達精準無誤,狀態反饋實時透明,徹底打破了傳統物流環節中的信息壁壘和延遲。

四、以人為本:技術賦能與組織變革

SEW深知,技術的成功落地離不開人的適應與參與。在推進物流智能化的過程中,工廠同步開展了大量的員工培訓,將操作人員從重復、繁重的體力勞動中解放出來,轉型為系統的監控者、維護者和優化者。組織架構也向更加扁平、跨部門協同的方向調整,設立了專門的物流智能化運營團隊,負責系統的日常運維與持續改進,確保了技術研發成果能夠轉化為持續的業務價值。

五、成效與展望

通過持續的智能化技術研發與落地,SEW電機工廠取得了顯著成效:物流效率提升超過30%,庫存周轉率大幅改善,訂單交付周期明顯縮短,場地利用率得到優化,同時降低了勞動強度和人為差錯率。

SEW電機工廠的物流智能化研發將繼續向縱深發展:探索5G在廠內物流的應用以實現更低延遲的控制;深化AI在復雜調度決策中的應用;并向供應鏈上下游延伸,構建更廣泛的協同智能網絡。

****

SEW電機工廠的實踐表明,物流智能化并非一蹴而就,而是一個以戰略為引領、以核心技術自主研發為基石、以系統集成為手段、以人和組織變革為保障的系統工程。其成功經驗為制造業的智能化轉型提供了寶貴借鑒:唯有將前沿技術與自身業務深度融合,持續投入研發,方能真正鍛造出面向未來的智能物流核心競爭力,在數字化時代贏得先機。

如若轉載,請注明出處:http://www.zxqcyp.cn/product/52.html

更新時間:2026-01-11 14:56:37